2023年,比亚迪以302万辆的销量成绩,首次进入全球前10大车企行列,同时也是当今的全球新能源车领头羊。只不过,很多人认为比亚迪的成功全是DM-i的功劳,在纯电动车领域,比亚迪似乎并没有什么竞争力。但实际上,去年比亚迪的纯电乘用车销量比自家的插混车还多,说明广大消费者对于比亚迪的纯电产品也很认可。

说到纯电动车,就不得不提到比亚迪的e平台。经过14年的迭代升级,比亚迪已经从最初的e平台1.0,进化为e平台3.0,并在这个平台上推出了海豚、元PLUS等畅销纯电车型,最近比亚迪又推出了升级的e平台3.0 Evo,来面对竞争激烈的纯电市场。那么作为如今中国新能源车的老大,比亚迪的纯电技术到底是个什么水平?

首先要说明的是,跟大众MQB等平台的概念不同的是,比亚迪的e平台并非指模块化的底盘,而是比亚迪电池、电机、电控技术的统称。而首款采用e平台1.0理念的车型,是2011年上市的比亚迪e6。不过,在当时全世界的电动车都处于起步阶段,不仅价格贵得离谱,而且大家也非常担心电动车不耐用,所以那会的电动车基本面向出租车、公交车市场,并且极度依赖政府补贴。

可以说,e平台1.0的诞生,就是为了满足营运车辆高强度、较大的总行驶里程需求,摆在比亚迪面前的问题,主要就是如何提高电池的使用寿命。众所周知,电池有【循环】和【日历】两种寿命,前者是随着充放电次数的增加,电池容量相应地减少;而日历寿命则是随着时间的推移,电池容量自然地减少。基于e平台1.0打造的车型,它的日历寿命做到了10年电池容量衰退至80%,循环寿命则是100万公里,不仅满足了营运车辆的需求,而且也为比亚迪树立了良好口碑。

随着中国电动车产业的逐步壮大,电池等部件的成本逐年下降,再加上政策一直在引导电动车向家用市场普及,所以比亚迪在2018年推出了e平台2.0。由于e平台2.0主要面向家用车市场,用户对于购车成本非常敏感,所以e平台2.0的核心是控制成本。在此需求之下,e平台2.0开始采用三合一电驱、充配电单元等部件的集成化设计,并且针对不同车型推出了模块化的设计,整车成本有所降低。

基于e平台2.0打造的首款车型是2018年推出的秦EV450,随后在该平台上又诞生了宋EV500、唐EV600、以及早期的汉EV等车型。值得一提的是,e平台2.0车型的累计销量也达到了100万辆,使比亚迪成功摆脱了对纯电出租车、公交车的依赖。

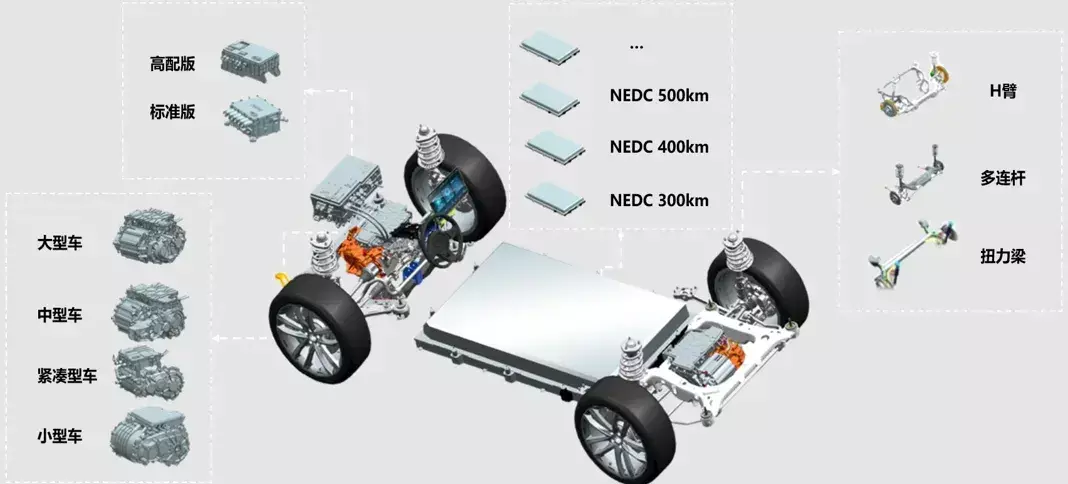

2021年,随着国内新能源市场内卷的加剧,一款电动车不仅要在价格上有竞争力,还得在安全性、三电效率、续航、甚至是操控方面有所建树。于是,比亚迪推出了e平台3.0。与前代技术相比,比亚迪应用了集成度更高的8合1电驱系统,进一步降低了电驱系统的重量、体积、成本,而刀片电池、热泵系统、CTB车身等技术,则有效提高了电动车的续航、驾驶感受以及安全性。

市场反馈方面,e平台3.0也不负众望,基于该平台打造的海豚、海鸥、元PLUS等车型,不但成为了比亚迪的销量支柱,而且还大量出口海外市场。可见通过不断升级纯电动车平台,比亚迪电动车在价格、性能、能耗方面达到了非常优秀的水平,并且获得了市场的肯定。

随着传统厂商和更多的造车新势力涌入电动车赛道,国内基本每隔几个月就会有重磅电动车上市,各项技术指标也在不断刷新。在这种环境下,比亚迪自然也倍感压力。为了能在纯电赛道里继续保持领先,比亚迪在今年5月10日正式发布了e平台3.0 Evo,并首先应用于海狮07EV上。跟此前的平台不同的是,e平台3.0 Evo是一个面向全球市场开发的纯电动车平台,在安全性、能耗、充电速度、动力性能方面提升显著。

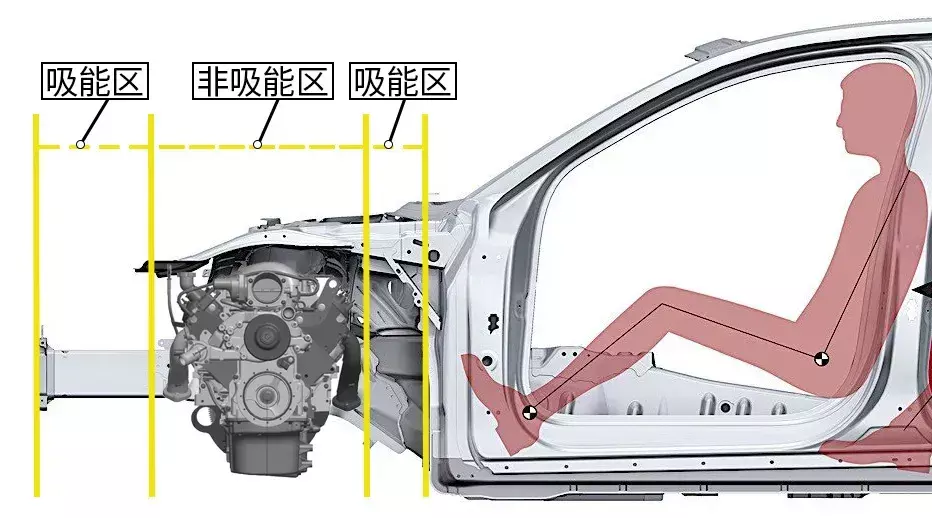

一提到车身碰撞安全性,大家首先想到的可能是材料强度、结构设计等等。但除了这些之外,碰撞安全也跟车头的长度有关,简单来说车头的吸能区越长,对乘客的保护就越好。但在前置前驱车型上,由于动力系统体积大、强度高,所以动力系统所在的区域属于非吸能区,于是从整体上看,车头吸能区的距离减少了。

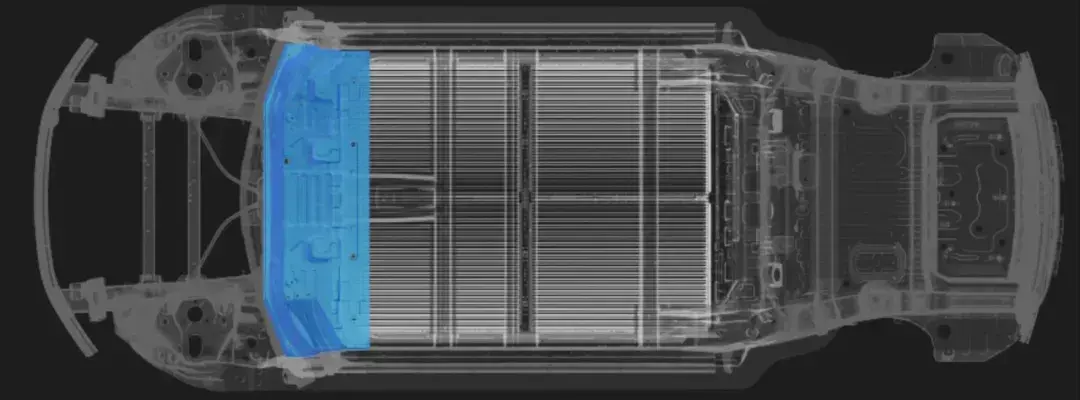

上:前置前驱 / 下:后置后驱

e平台3.0 Evo的不同之处在于,它主打后置后驱,也就是把原本属于非吸能区的动力总成移到了后桥,因此车头有更多空间布置吸能区,从而提高正面碰撞安全性。当然啦,e平台3.0 Evo也有搭载前后双电机的四驱版,不过四驱版的前电机功率、体积都比较小,对车头吸能区的影响并不大。

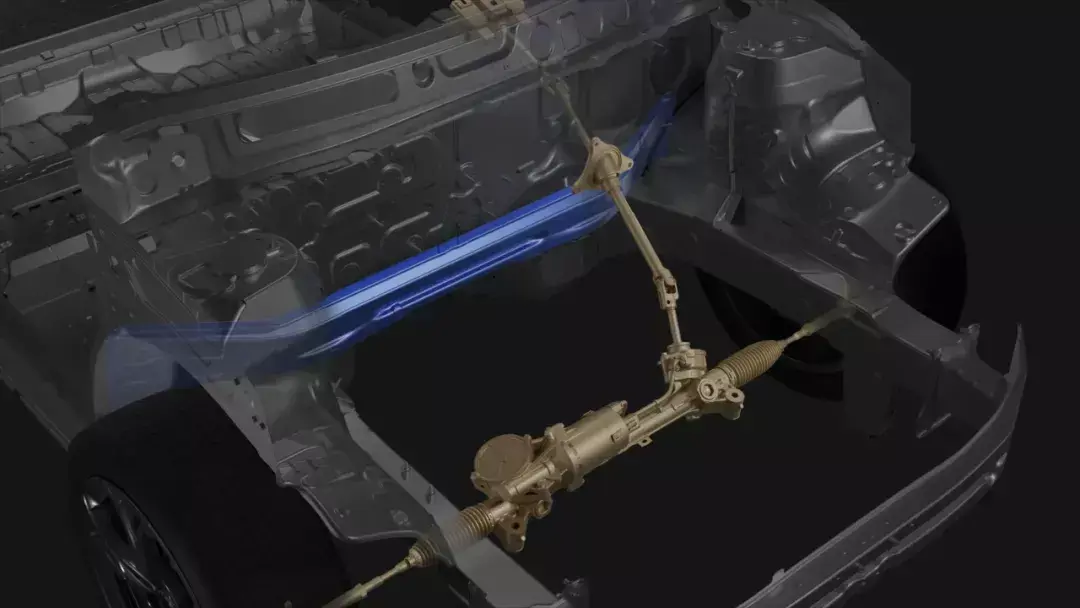

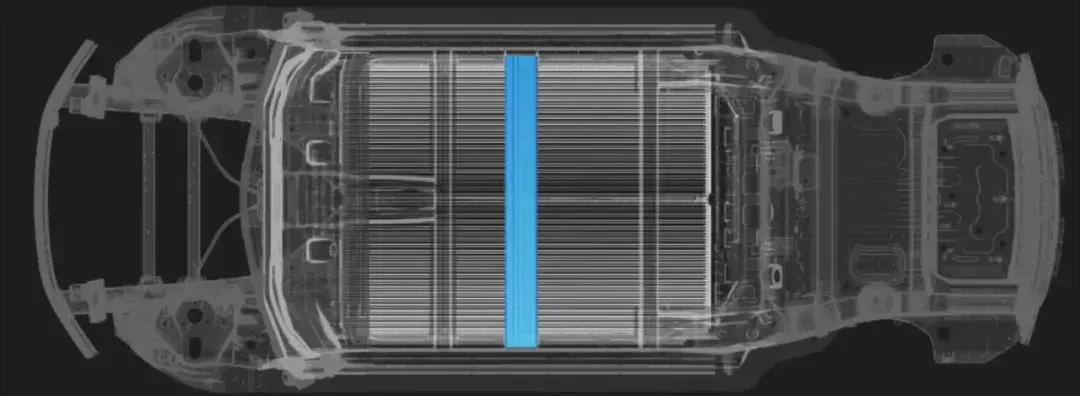

上:后置转向 / 下:前置转向

在转向器的布置上,e平台3.0 Evo采用了前置转向,也就是转向器布置在前轮的前侧,而在之前的e平台3.0上,除海豹外大部分车型的转向器都布置在前轮的后侧。之所以要采用这种设计,主要是因为在后置转向的车辆上,转向管柱与前围板(俗称防火墙)的下横梁会产生干涉,横梁不得不在转向管柱位置打孔或者绕个弯,这便导致横梁传力不够均匀。而采用前置转向设计后,转向管柱不会与横梁发生干涉,横梁结构强度更高,车身两侧传力也更加均匀。

在前围板的工艺上,比较常见的是分体式设计,也就是用几块高强度钢板拼接。而e平台3.0 Evo采用的是更高强度的热成型钢+一体式冲压工艺,既提高了前围板的强度又减少了工序,在发生碰撞时也能更好地保护乘员舱。

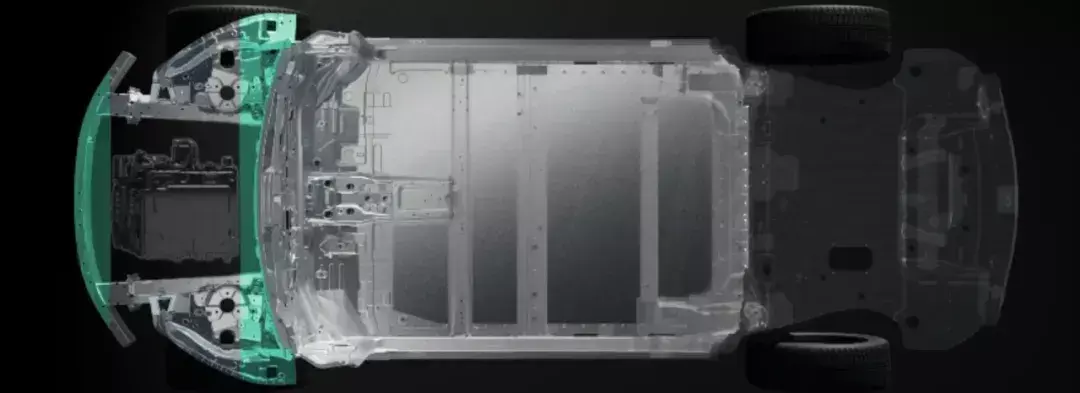

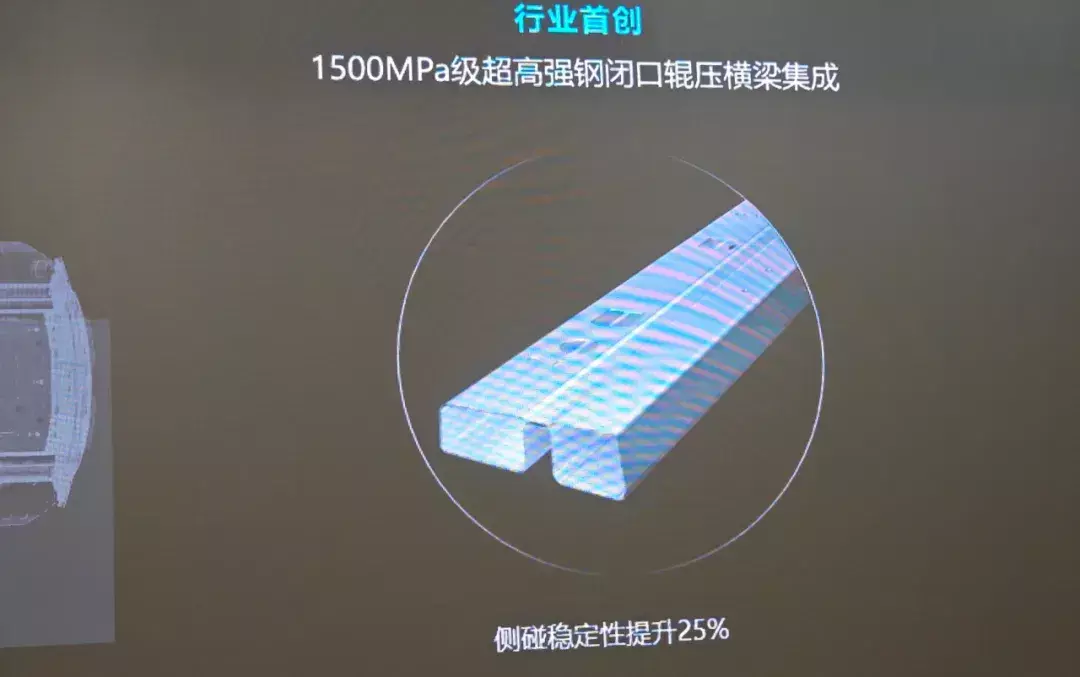

最后,新平台依旧采用CTB车身电池一体化技术,底盘中间的双横梁采用了封闭式结构,并且横梁的钢材强度达到了1500MPa。在普通的侧面碰撞,或者是应对E-NCAP的侧面柱碰时,车厢内的乘客和底盘下方的电池都可以获得更好的保护。得益于后置后驱、前置转向、一体式前围板、CTB等技术,e平台3.0 Evo车型在C-NCAP正面碰撞测试中,平均减速度降至25g,而行业平均水平是31g,g值越小说明车辆的吸能效果越好。在乘员舱侵入方面,3.0 Evo车型的踏板侵入量小于5mm,同样属于优秀水平。

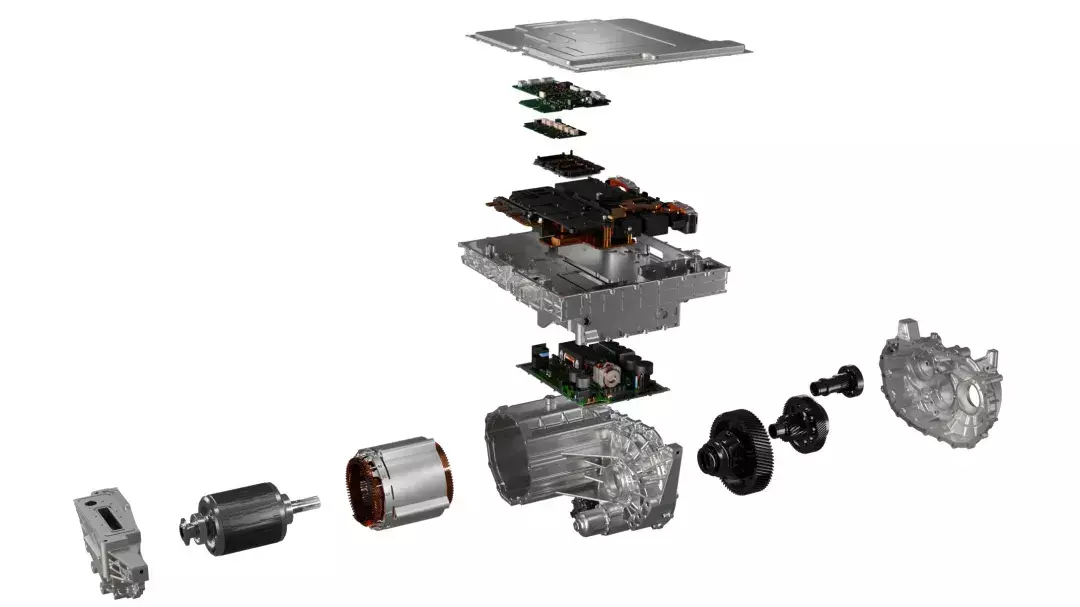

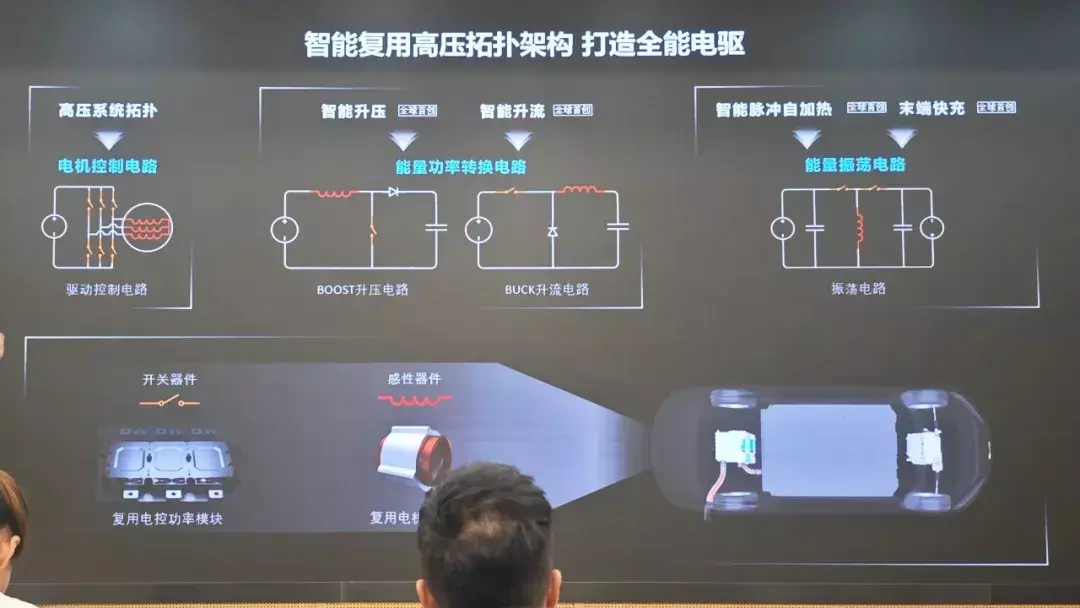

在能耗控制方面,e平台3.0 Evo的思路是采用集成度更高的电驱系统。对于电动车来说,一般系统的集成度越高,各个部件之间的连接管路和线束就越少,系统的体积和重量因此更小,有利于降低整车的成本和能耗。

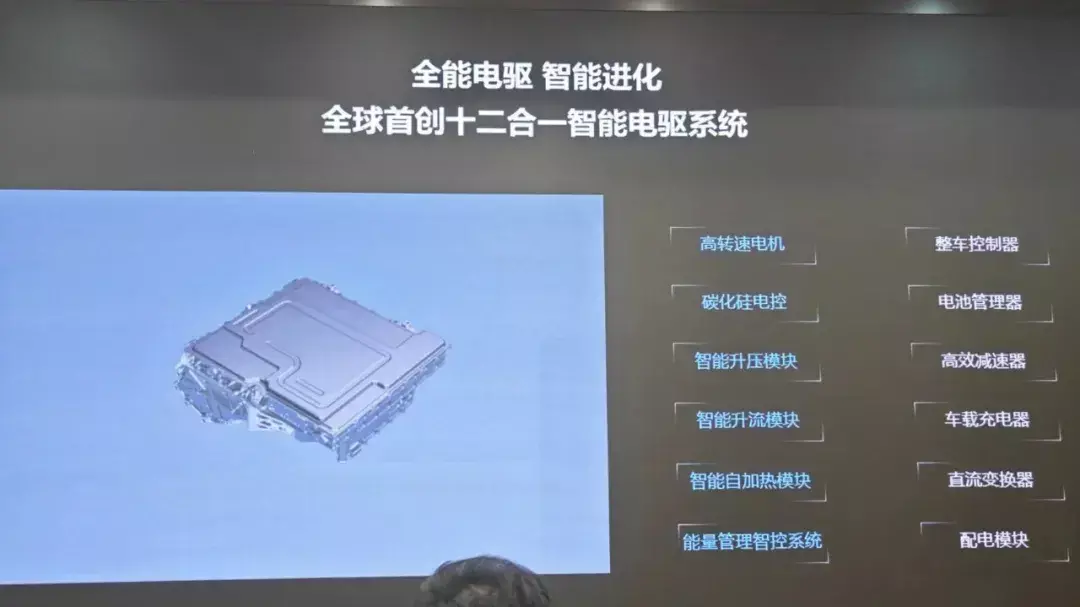

在e平台2.0上,比亚迪首次推出了3合1电驱系统,3.0又升级为8合1,如今的3.0 Evo则采用了12合1的设计,属于目前行业内集成度最高的电驱系统。

在电机技术上,e平台3.0 Evo采用了23000rpm永磁电机,并已经搭载在海狮07EV上,属于现阶段量产电机里的最高水平。高转速的好处就是电机在功率不变的前提下,可以把自身的体积做得更小,从而提高了电机的“功率密度”,同样有利于降低电动车的能耗。

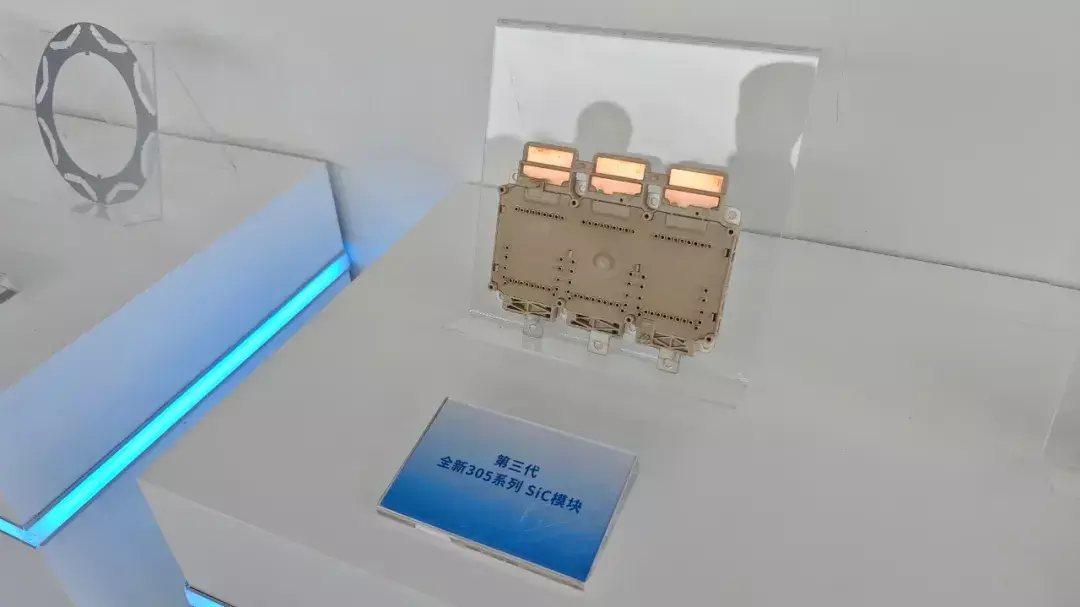

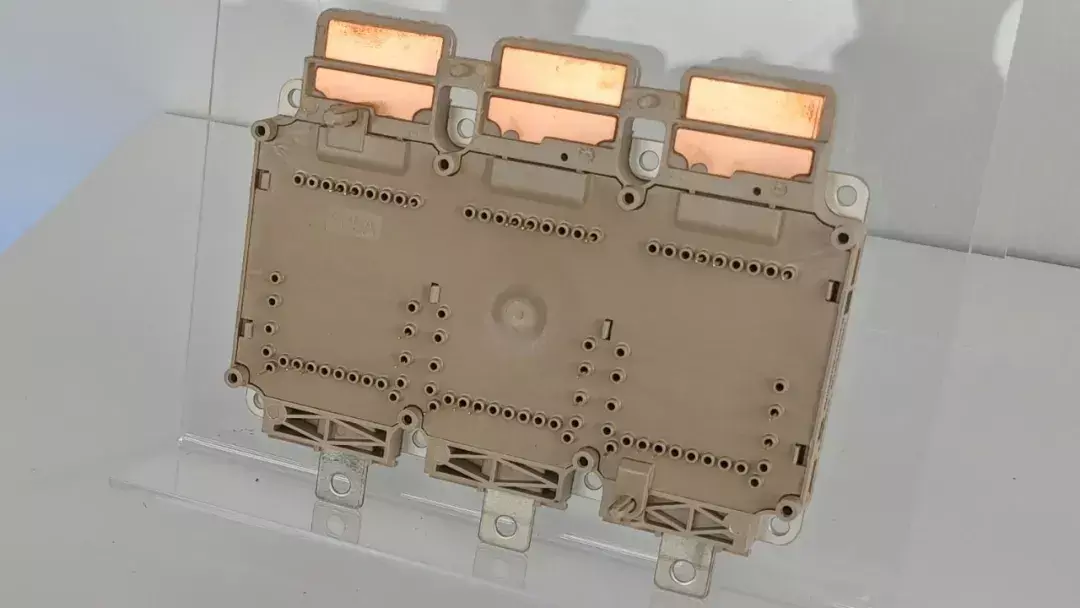

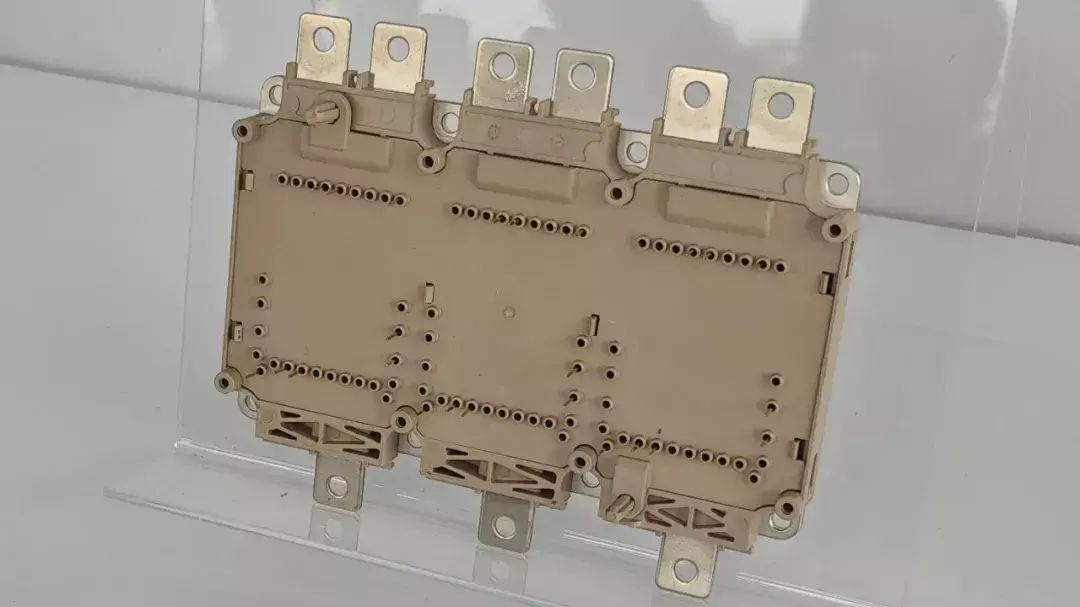

在电控设计上,早在2020年比亚迪汉EV就采用了SiC碳化硅功率器件,是国内最早攻克这项技术的厂商,而如今的e平台3.0 Evo则是全面普及了比亚迪第三代SiC碳化硅功率器。

上:叠层激光焊 / 下:纯螺栓连接

跟现有的技术相比,第三代SiC碳化硅最高工作电压达到了1200V,并且首次采用了叠层激光焊封装工艺,相比之前的纯螺栓连接工艺,叠层激光焊的寄生电感减少,因此降低了自身的电能损耗。

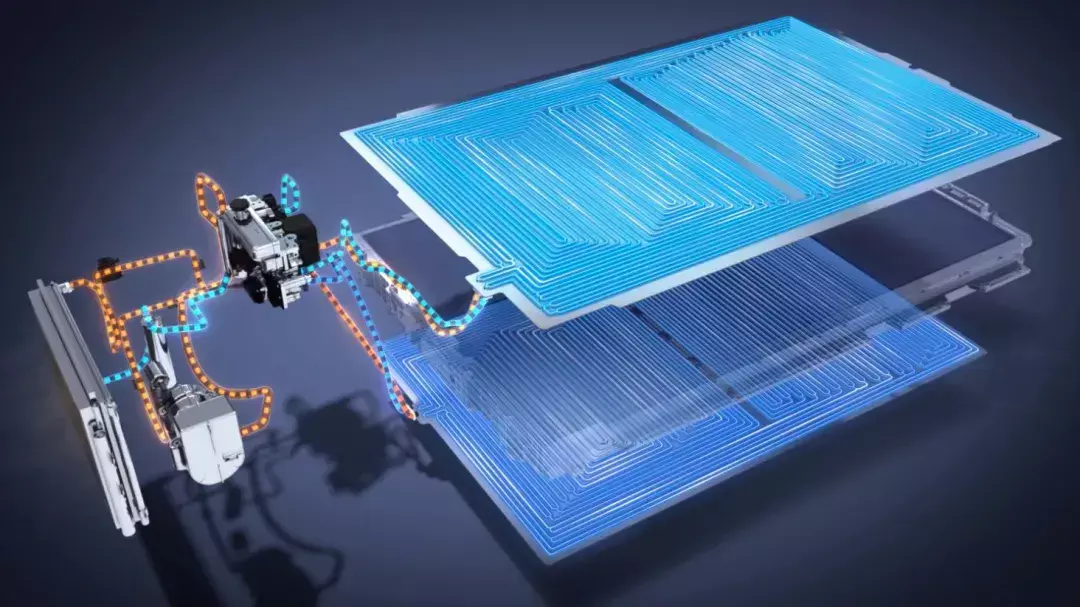

在热管理方面,电动车无论是加热、散热本身都需要消耗电能,如果能提高热管理系统的整体效率,那同样可以降低电耗。在e平台3.0 Evo上热管理系统采用了16合1的设计,将水泵、阀体等部件全部集成在一起。由于热管理模块的冷却管路等冗余部件大幅减少,所以热管理系统的能耗相比e平台3.0降低了20%。

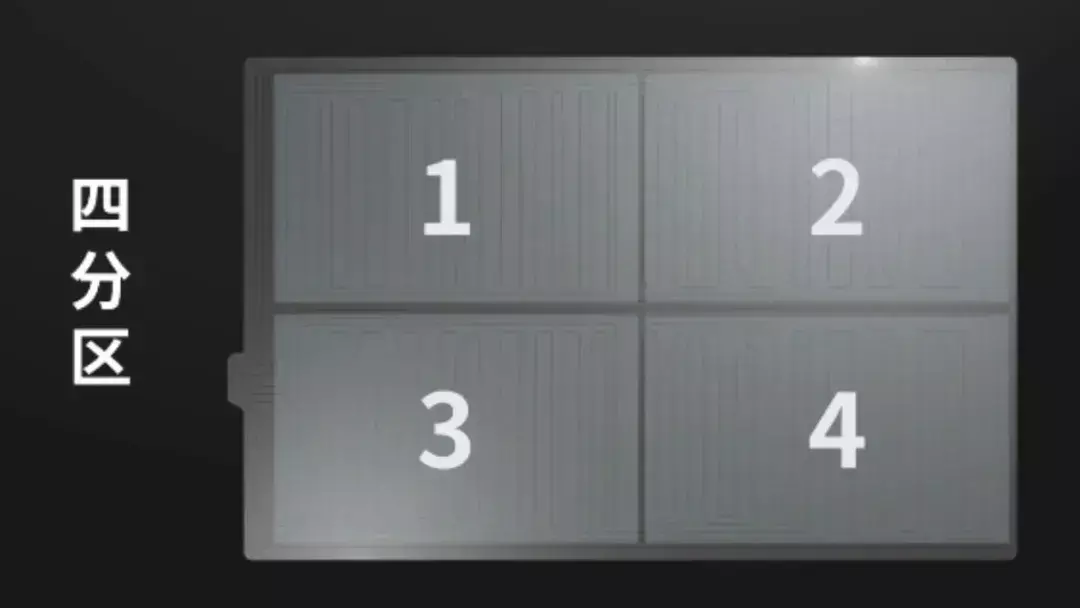

而且在原来的e平台3.0的热泵系统+冷媒直冷的基础上,新平台对电池散热做了更多的优化。比如原来给电池散热的冷板没有分区,冷媒直接从电池前端流到电池后部,因此电池前部温度较低,而位于后部的电池温度较高,散热并不均匀。

3.0 Evo则是将电池冷板分为四个独立的区域,每个区域可以按需散热、加热,电池的温度更加均匀。得益于电机、电控、以及热管理上的升级,车辆在中低速市区工况的效率提高7%,续航里程增加了50km。

时至今日,电动车的充电速度依旧是很多用户的痛点,如何在补能速度上追赶燃油车,是各大电动车厂商亟待解决的问题。尤其是在北方,由于电池电解液在低温环境下导电率会迅速下降,所以冬天电动车的充电速度和续航里程还会大打折扣。如何快速、高效地将电池加热到合适的温度就成为了关键。

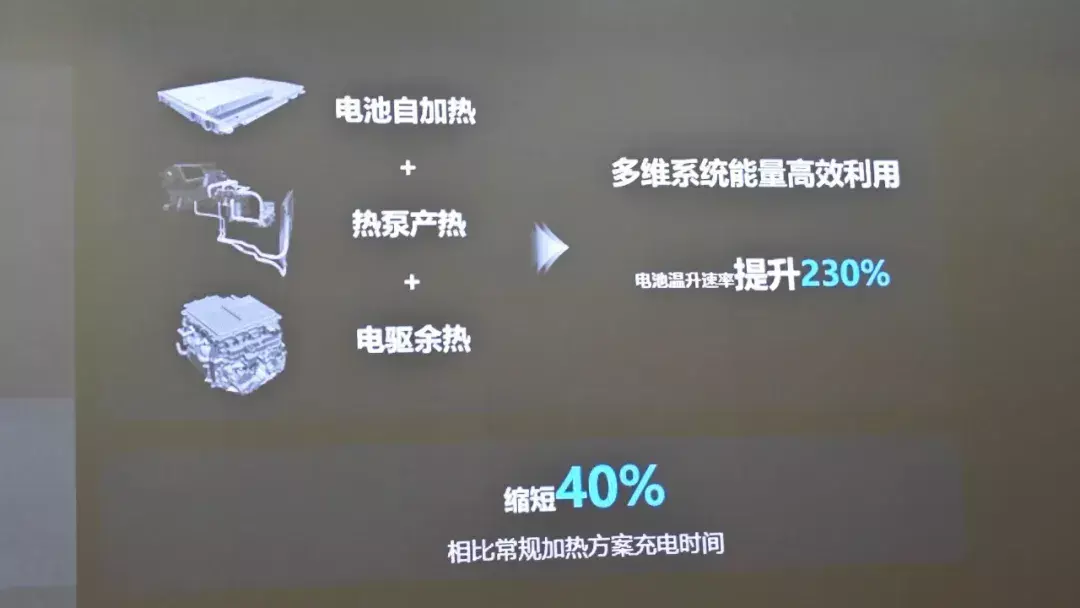

在e平台3.0 Evo上,电池的加热系统分别有热泵空调、驱动电机、电池本身这三种热源。热泵空调大家都比较熟悉了,在空气能热水器、烘干机上的应用很多,这里就不过多赘述了。

大家比较感兴趣的电机加热,其实就是利用电机绕组的电阻产生热量,然后通过16合1的热管理模块把电机里面的余热送到电池中。

至于电池产热技术,其实就是腾势N7上的电池脉冲加热。简单来说,电池在低温下本身就具有较高的内阻,当电流经过时电池必然会产生热量。如果把电池包分为A、B两组,利用A组放电然后给B组充电,紧接着B组又反过来放电给A组充电。那么通过两组电池相互高频率浅充浅放,电池就能快速、均匀的升温。在三种热源的帮助下,e平台3.0 Evo车型的冬季续航里程和充电速度会更好,并且能够在零下-35℃的极寒环境下正常使用。

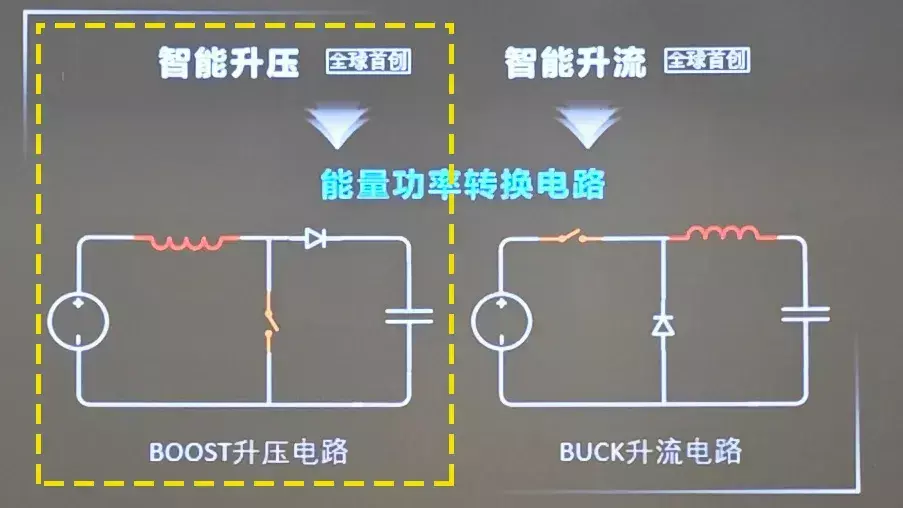

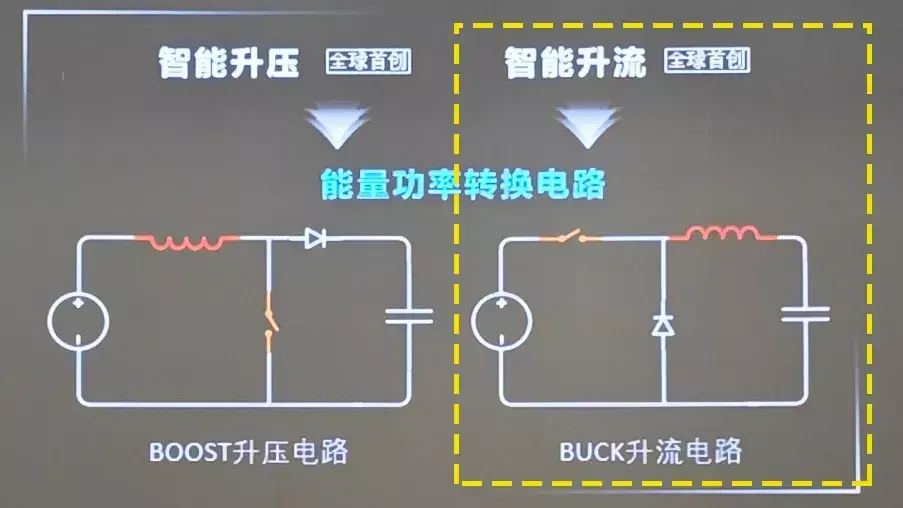

在常温充电速度方面,e平台3.0 Evo同时配备车载升压/升流功能。升压的作用大家都比较熟悉了,但是比亚迪的升压跟其它车型可能有些不同,基于e平台3.0 Evo打造的车型,其实并没有单独的车载升压单元,而是利用电机、电控做了一个升压系统。

早在2020年,比亚迪就将这项技术应用在汉EV上。它的升压原理也并不复杂,简单来说,电机的绕组本身就是电感,而电感的特点是可以储存电能,而前面提到的SiC功率器件本身也是开关。因此利用电机绕组做电感、SiC当做开关,然后再加一个电容,就能设计出一个升压电路。通过这个升压电路将一般充电桩的电压升高后,就可以使高压电动车兼容低压充电桩。

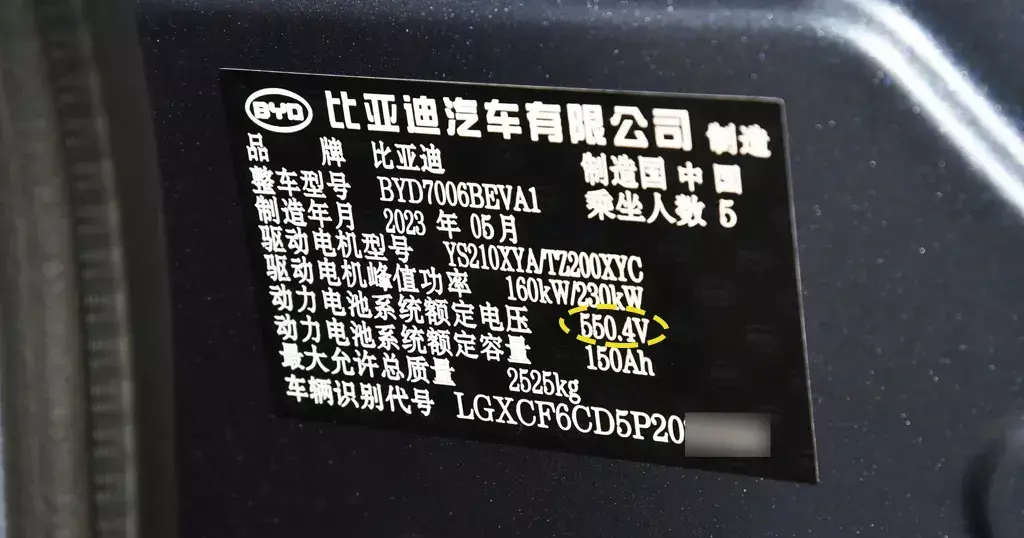

另外,新平台还开发了一个车载升流技术。看到这可能就有很多人想问了,车载升流功能有什么用呢?我们都知道现在公共充电桩的电压最高是750V,而国标规定的最大充电电流是250A,根据电功率=电压x电流的原理可知,公共充电桩的理论最大充电功率是187kW,实际应用中是180kW。

但由于许多电动车的电池额定电压不到750V,甚至只是400-500V出头,因此它们的充电电压根本不需要这么高,那么即便充电时电流能拉到250A,峰值充电功率也达不到180kW。也就是说,现在很多电动车还没有把公共充电桩的充电功率完全压榨干。

于是比亚迪想到一个方案,既然一般的电动车充电电压不需要750V,并且充电桩的最大充电电流又被限制为250A,那么不如在汽车上做一个降压升流电路。假设电池的充电电压是500V,充电桩的电压是750V,那么车端的电路就可以将多出来的250V进行降压转换为电流,这样一来充电电流理论上就提高到了360A,峰值充电功率依旧是180kW。

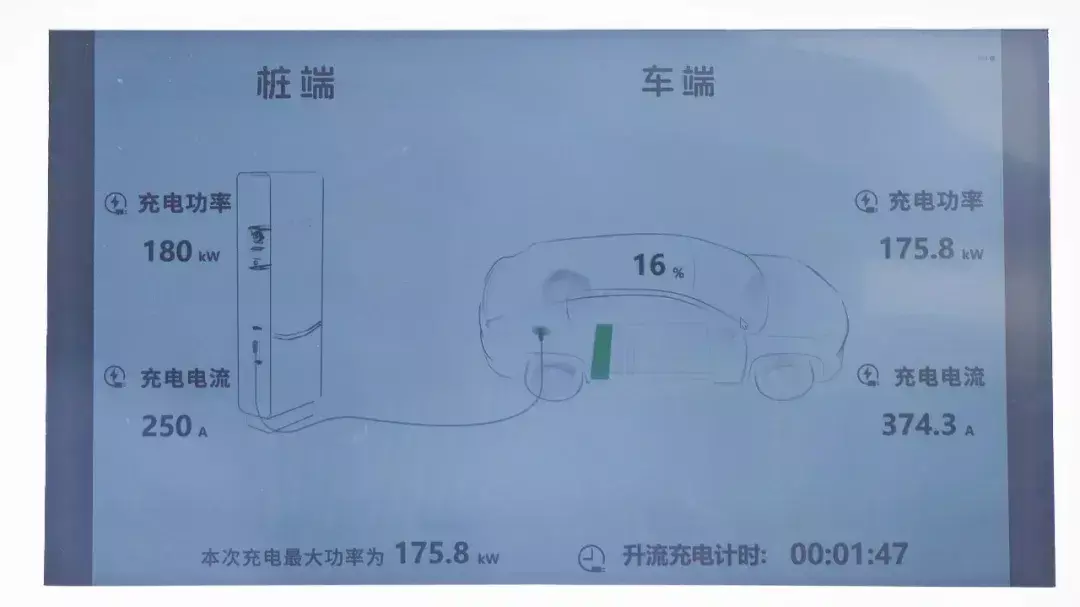

我们在比亚迪六角大楼现场观摩了升流充电的过程,基于e平台3.0 Evo打造的海狮07EV,虽然它的电池额定电压为537.6V,但因为它采用了车载升流技术,所以在标准750V、250A的充电桩上,07EV的充电电流可以做到374.3A,充电功率达到了175.8kW,基本把充电桩180kW的极限输出功率榨干了。

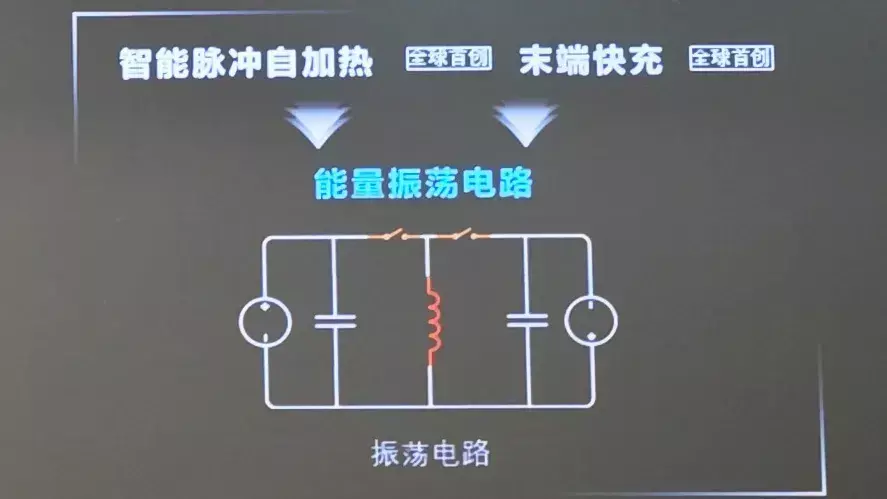

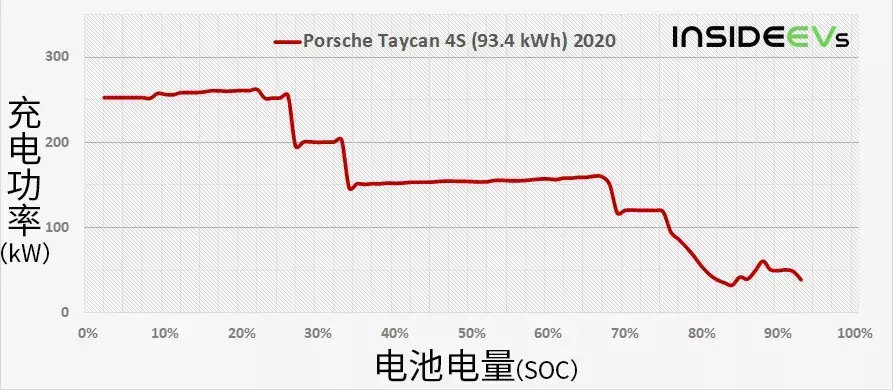

除了升压、升流外,e平台3.0 Evo还有一项首创的技术,那就是末端脉冲充电。众所周知,如今电动车宣传的快充,大部分都是在10-80%这个区间内,如果想从80%完全充满,消耗的时间会明显变长。

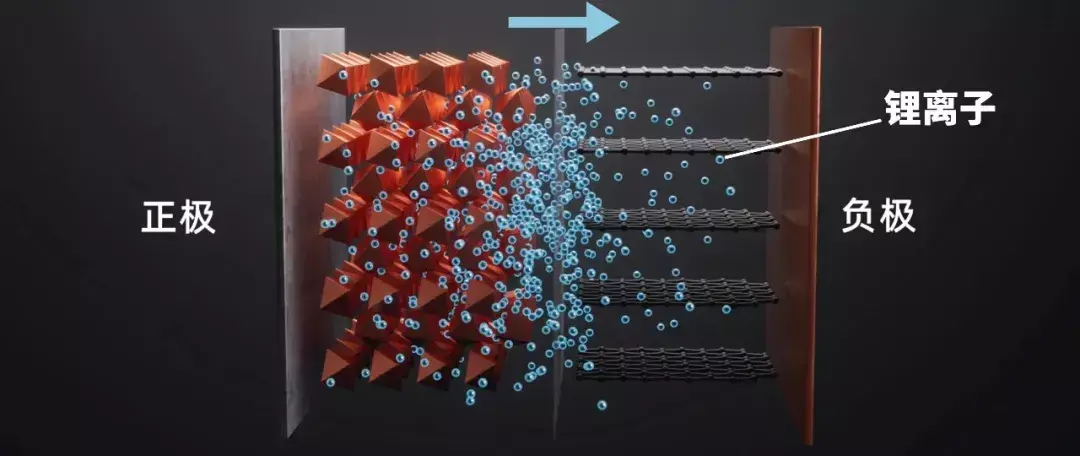

为什么电池最后的20%电量只能以很慢的速度充电呢?我们先来看看低电量时的充电情况,首先锂离子会从正极脱出,进入电解液、穿过中间的隔膜,随后顺利地嵌入到负极中,这是正常的快充过程。

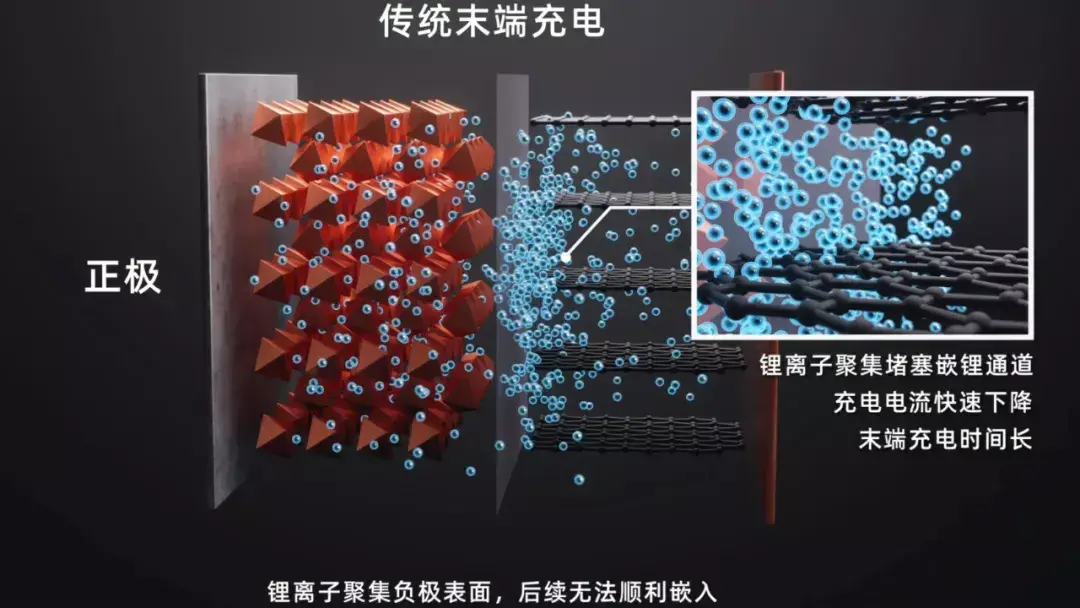

但等到锂电池电量充到较高水平时,锂离子便会堵在负极表面,难以嵌入到负极中。要是继续增加充电功率,锂离子反而会堆积在负极表面,久而久之便形成了锂结晶,并可能刺穿电池隔膜导致电池内部短路。

那么比亚迪是怎么解决这个问题的呢?简单来说,锂离子在负极表面发生堵塞时,系统就不继续充电了,而是稍微放一点电,让锂离子离开负极表面,等到堵塞得到缓解后,再让更多的锂离子嵌入负极,完成最后的充电过程。通过不断的少放多充,电池最后20%电量的充电速度就变快了。而在海狮07EV上,电量80-100%的充电时间只需18分钟,相比以往的电动车有了明显的提升。

虽然比亚迪e平台推出的时间只有14年,但是从1.0时代开始,比亚迪就已经崭露头角,率先完成了电动车的研发和量产。2.0时代,比亚迪电动车已经先人一步在成本、性能方面做到了平衡,并且某些设计展现出了超前的思维,比如汉EV上的车载驱动系统升压技术,如今就被同行纷纷采纳。到了3.0时代,比亚迪电动车基本就是六边形战士了,在续航、能耗、充电速度、价格等方面没有短板。至于最新的e平台 3.0 Evo,设计理念依旧超前,车载升流、脉冲充电技术,全都是行业首创,这些技术日后必定会被同行效仿,成为电动车的技术风向标。

友情提示

本站部分转载文章,皆来自互联网,仅供参考及分享,并不用于任何商业用途;版权归原作者所有,如涉及作品内容、版权和其他问题,请与本网联系,我们将在第一时间删除内容!

联系邮箱:1042463605@qq.com